|

PIKO VT 4.12 10.10.2003

Umbauanleitung: Es passt auch ein Selectrix 66830 oder ein DHL 100. DHL 250 Minitrixmotor aus Pendolino BestNr.:41288717 Hier der Umbau mit Minitrix-Motor aus dem Pendolino DHL 250 |

|

|

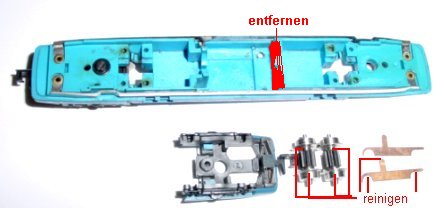

Gehäuse abnehmen durch Entfernen von zwei Schrauben am Boden. Gewichte rausnehmen, Schneckenhalterschrauben lösen, Motor entnehmen und Entstörsatz entfernen. Jetzt wird als erstes die Stromabnahme aller Räder gereinigt und poliert. Die Drehgestelle werden abgeschraubt und die Radsätze ausgeklippst, die LauffLöchen mit Schienenschleifgummi poliert. Die beiden Kupferstromabnahmen werden ebenfalls poliert und an den kenntlich gemachten Stellen gereinigt. Die Rille innen an den Rädern wird mit Zwirnsfaden und Chrompolitur poliert. Die Federn am Gehäuse werden, wenn nötig, etwas nachgebogen und ebenfalls poliert. Damit hat der Triebwagen schon eine bessere Stromabnahme nach dem Wiedereinbau der Drehgestelle. Nun wird innen im Motorgehäuse der Steg entfernt, um Platz für den Motor zu schaffen. Die beiden eingenieteten Federn für die Motorstromabnahme werden entfernt. |

|

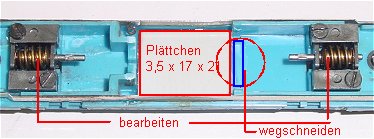

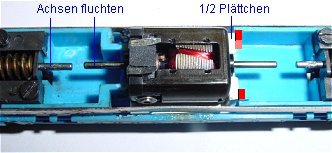

In den Wagenboden unter den Motor wird ein PLöttchen 3,5mm dick, 10 x 17 mm zum höhenausgleich eingeklebt. Der eingelegte Motor muss später mit den Wellenenden exakt mit den Schneckenwellen fluchten. Als nächstes wird ein Lampenmasseblech aus dem PertinaxpLöttchen der Lampenhalterung herausgenommen, die Laschen werden vorsichtig in die entgegengesetzte Richtung gebogen und das Blech seitenverkehrt wieder eingebaut. Damit sind die Lampenmasse- Anschlüsse beide auf der gleichen Minus-Seite. |

|

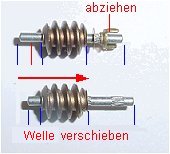

Beide Schneckenhalter werden ausgebaut und die Schnecken ausgeklippst. Der MS Mitnehmer auf der Welle wird heruntergezogen oder mit einem Seitenschneider abgekniffen. Dann wird die Schneckenwelle Richtung Motor verschoben, so dass sie an der hinteren Seite bändig mit der Plastikhalterung ist. (z.B. Ein Holzbrett mit Loch in welches die Schneckenwelle gesteckt wird und dann die Welle mit einem Hammer bis zum gewünschten Abstand eintreiben). |

|

Vom Minitrixmotor wird das Zahnrad und die Schwungscheibe abgenommen (austreiben). |

|

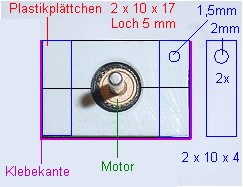

Nun fertigen wir eine Motorhalterung aus Plastikabfällen an. Ein PLöttchen, 2 mm dick und 10 x 17 mm groß bekommt genau in der Mitte ein 5 mm Loch. Jetzt wird das PLöttchen genau in der längsmitte geteilt. (Abbrechklingenmesser aufgesetzt auf die Trennlinie und mit Hammer vorsichtig gespalten ergibt den besten Schnitt, eine Rocosäge tut es auch). Das untere Teil des PLöttchens wird am Wagenboden so festgeklebt, das der eingelegte Motor mit seiner Ausrundung aufliegt. Anschließend werden zwei weitere PlastikpLöttchen geschnitten, 2mm dick 4 mm breit und 10 mm hoch, (also genauso hoch wie die später geteilte Motorplatte). Diese beiden PLöttchen erhalten oben, siehe Bild links, ein 2 mm Loch und werden in die Ecken der vorherigen Befestigung geklebt. Motor einlegen, obere Hälfte der Motorplatte aufsetzen und mit einer Nadel die beiden 2mm Löcher auf das Dahinter liegende PLöttchen übertragen. In die obere Hälfte werden nun an den markierten Stellen je ein 1,5mm Loch gebohrt und dort hinein ein 2mm Gewinde geschnitten. Wenn später der Motor eingelegt ist kann durch die beiden 2mm Schrauben die obere Hälfte fixiert werden und der Motor sitzt fest in der Halterung. |

|

Noch einmal zur Verdeutlichung. Motor liegt links an, rechts ist das halbierte PLöttchen mit halber 5 mm Bohrung eingeklebt. In der oberen und unteren Ecke rot eingezeichnet die 4 mm PLöttchen. Zwischen Motor und diesen beiden HaltepLöttchen wird dann die obere Hälfte eingelegt und festgeschraubt. |

|

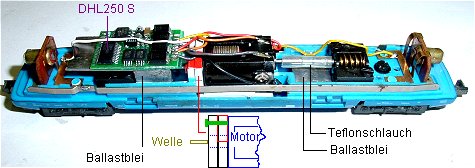

Da man aus der Hand nie so genau bohren kann habe ich die Lage des oberen PLöttchens halbseitig mit roter Farbe markiert. Unter der rechten Welle liegt Walzblei 5 mm dick und passend zugeschnitten. Links bleibt der ehemalige Ballastblock, er wird nur oben flach gefeilt so das der Decoder oben aufgeklebt werden kann. Die Wellen sind als Kardanersatz mit Teflonschlauch verbunden. |

|

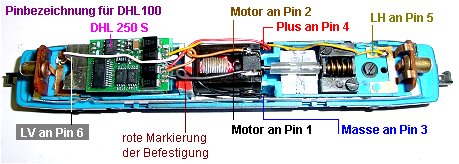

Hier die Verdrahtung, Bezeichnungen für einen DHL100. Beim eingebauten DHL250 bleibt der erste Pin frei und die beiden

letzten werden nicht beschaltet. Pin 1 Motor unten, Pin 2 Motor oben, Pin 3 Masse unten am durchgehenden Blechstreifen.

Plus Pin 4 oben am Blechstreifen. Pin 5 Licht hinten und Pin 6 Licht vorn. (Hoffentlich haben sie auf einer Seite die

Lampenmasse umgelötet!!)

Einstellung: Adresse XX, Höchstgeschwindigkeit 5, Verzögerung 1, Impuls 2 weich, Halteabschnitte nach Belieben. Mit diesem Umbau läuft der Triebwagen sehr leise und kommt auf der Anlage wieder zum Einsatz. |

|

Alle Texte, Bilder, Audio-Dateien und weitere hier veröffentlichte Daten, mit Ausnahme von anders gekennzeichneten Artikeln, sind urheberrechtlich geschützt. Jede Reproduktion oder Wiedergabe des Ganzen oder von Teilen ist untersagt, soweit sie nicht von Gunter Wiencirz oder Wilhelm Brand schriftlich genehmigt wurde. |

|